Attualmente il tornio è ampiamente conosciuto. La storia della sua creazione inizia nel 700 d. C. I primi modelli furono utilizzati per la lavorazione del legno, 3 secoli dopo venne realizzata una macchina per la lavorazione dei metalli.

Prime menzioni

Nel 700 d. C. è stata creata un'unità che ricorda in parte un tornio moderno. La storia del suo primo lancio di successo inizia con la lavorazione del legno con il metodo della rotazione del pezzo. Non una singola parte dell'installazione era in metallo. Pertanto, l'affidabilità di tali dispositivi è piuttosto bassa.

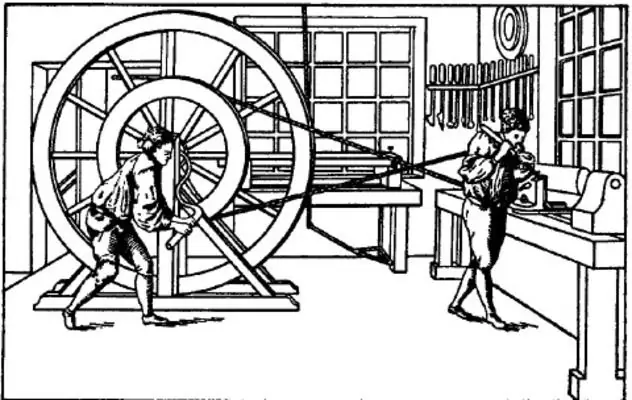

A quel tempo, il tornio aveva una bassa efficienza. La storia della produzione è stata restaurata secondo i disegni e i disegni conservati. Per svolgere il pezzo erano necessari 2 apprendisti forti. La precisione dei prodotti risultanti non è elevata.

Informazioni sugli impianti, che ricordano vagamente un tornio, la storia risale al 650 a. C. e. Tuttavia, queste macchine avevano in comune solo il principio della lavorazione: il metodo di rotazione. Il resto dei nodi erano primitivi. Il pezzo è stato messo in moto nel vero senso della parola. È stato utilizzato il lavoro degli schiavi.

I modelli creati nel 12° secolo avevano già una parvenza di impulso e potevano ottenere un prodotto a tutti gli effetti. Tuttavia, non c'erano ancora portautensili. Pertanto, era troppo presto per parlare dell'elevata precisione del prodotto.

Il dispositivo dei primi modelli

Un vecchio tornio ha bloccato un pezzo tra i centri. La rotazione è stata eseguita a mano solo per pochi giri. Il taglio è stato eseguito con utensile fisso. Un principio di elaborazione simile è presente nei modelli moderni.

Come azionamento per la rotazione del pezzo, gli artigiani utilizzavano: animali, un arco con frecce legato con una corda al prodotto. Alcuni artigiani costruirono una specie di mulino ad acqua per questi scopi. Ma non ci sono stati miglioramenti significativi delle prestazioni.

Il primo tornio aveva parti in legno e, con l'aumento del numero di nodi, l'affidabilità del dispositivo è andata persa. I dispositivi ad acqua hanno rapidamente perso la loro rilevanza a causa della complessità della riparazione. Solo nel 14° secolo apparve l'unità più semplice, che semplificò notevolmente il processo di elaborazione.

Attuatori anticipati

Diversi secoli sono passati dall'invenzione del tornio all'implementazione del più semplice meccanismo di azionamento su di esso. Puoi immaginarlo sotto forma di un palo fissato al centro sul telaio sopra il pezzo. Un'estremità dell'ochepa è legata con una corda avvolta attorno al pezzo. Il secondo è fissato con un pedale.

Questo meccanismo ha funzionato con successo, ma non ha potuto fornire il necessarioprestazione. Il principio di funzionamento è stato costruito sulle leggi della deformazione elastica. Quando il pedale è stato premuto, la fune è stata tesa, il palo è stato piegato e ha subito uno stress significativo. Quest'ultimo è stato trasferito sul pezzo, mettendolo in movimento.

Dopo aver girato il prodotto di 1 o 2 giri, il palo è stato rilasciato e piegato di nuovo. Con un pedale, il maestro regolava il funzionamento costante dell'oche, costringendo il pezzo a ruotare continuamente. Allo stesso tempo, le mani erano impegnate con lo strumento, nella lavorazione del legno.

Questo meccanismo più semplice è stato ereditato dalle seguenti versioni di macchine che avevano già un meccanismo a manovella. Le macchine da cucire meccaniche del 20° secolo avevano successivamente un design di azionamento simile. Sui torni, con l'aiuto di una manovella, ottenevano un movimento uniforme in una direzione.

A causa del movimento uniforme del maestro iniziò a ricevere prodotti della corretta forma cilindrica. L'unica cosa che mancava era la rigidità dei nodi: centri, portautensili, meccanismo di azionamento. I supporti delle frese erano in legno, il che portava alla loro strizzatura durante la lavorazione.

Ma, nonostante le carenze elencate, è diventato possibile produrre anche parti sferiche. La lavorazione dei metalli era ancora un processo difficile. Anche le leghe morbide per rotazione non hanno ceduto alla vera tornitura.

Uno sviluppo positivo nella progettazione delle macchine utensili è stata l'introduzione della versatilità nella lavorazione: pezzi di vari diametri e lunghezze erano già lavorati su una macchina. Ciò è stato ottenuto da supporti e centri regolabili. Tuttavia, grandi dettagli richiedevano significativiil costo fisico della procedura guidata per implementare la rotazione.

Molti artigiani hanno adattato un volano in ghisa e altri materiali pesanti. L'uso della forza di inerzia e gravità ha facilitato il lavoro del conduttore. Tuttavia, era ancora difficile raggiungere una scala industriale.

Parti metalliche

Il compito principale degli inventori delle macchine utensili era aumentare la rigidità dei nodi. L'inizio della riattrezzatura tecnica è stato l'uso di centri di metallo per il bloccaggio del pezzo. Successivamente furono già introdotti ingranaggi realizzati con parti in acciaio.

Le parti metalliche hanno permesso di creare macchine per il taglio delle viti. La rigidità era già sufficiente per la lavorazione dei metalli teneri. Le singole unità sono state gradualmente migliorate:

- portasalviette, in seguito chiamato l'unità principale - mandrino;

- Gli arresti conici erano dotati di meccanismi regolabili per cambiare la posizione lungo la lunghezza;

- Il lavoro al tornio è stato semplificato con l'invenzione del portautensile in metallo, ma è stata necessaria una costante evacuazione del truciolo per aumentare la produttività;

- Il basamento in ghisa ha aumentato la rigidità della struttura, consentendo di lavorare pezzi di notevole lunghezza.

Con l'introduzione dei nodi di metallo, diventa più difficile svolgere il pezzo. Gli inventori hanno pensato di creare un'unità a tutti gli effetti, volendo eliminare il lavoro manuale umano. Il sistema di trasmissione ha contribuito a realizzare il piano. Il motore a vapore è stato inizialmente adattato per ruotare i pezzi. Era preceduto da un motore ad acqua.

Uniformità di movimento del tagliolo strumento è stato eseguito da un ingranaggio a vite senza fine utilizzando una maniglia. Ciò ha comportato una superficie più pulita della parte. I blocchi intercambiabili hanno permesso di realizzare lavori universali su un tornio. Le strutture meccanizzate sono migliorate nel corso dei secoli. Ma fino ad oggi, il principio di funzionamento dei nodi si basa sulle prime invenzioni.

Inventori scientifici

Attualmente, quando si acquista un tornio, le specifiche tecniche vengono prima analizzate. Forniscono le principali possibilità di lavorazione, dimensioni, rigidità, velocità di produzione. In precedenza, con l'ammodernamento dei nodi, sono stati progressivamente introdotti parametri in base ai quali i modelli sono stati confrontati tra loro.

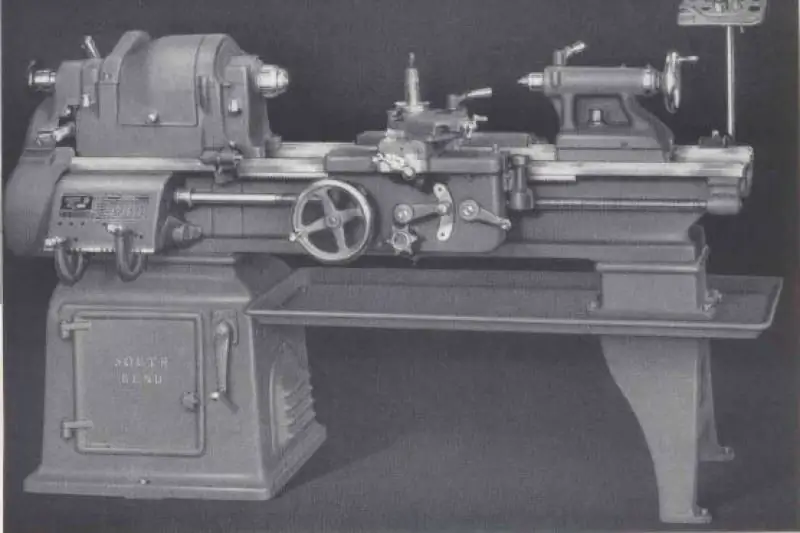

La classificazione delle macchine ha aiutato a valutare il grado di perfezione di una particolare macchina. Dopo aver analizzato i dati raccolti, Andrei Nartov, un inventore domestico ai tempi di Pietro il Grande, ha aggiornato i modelli precedenti. La sua idea era una vera macchina meccanizzata che permette di eseguire vari tipi di lavorazione di corpi di rotazione, tagliare fili.

Un vantaggio nel progetto di Nartov era la capacità di cambiare la velocità di rotazione del centro mobile. Fornivano anche blocchi ingranaggi intercambiabili. L'aspetto della macchina e del dispositivo assomiglia a un semplice tornio moderno TV3, 4, 6. I moderni centri di lavoro hanno unità simili.

Nel 18° secolo Andrey Nartov introdusse nel mondo la pinza semovente. La vite di comando trasmetteva il movimento uniforme dell'utensile. Henry Maudsley, inventore inglese, ha presentato il suoversione di un nodo importante entro la fine del sec. Nella sua progettazione, la variazione della velocità di movimento degli assi è stata effettuata a causa del diverso passo del filetto della madrevite.

Nodi principali

I torni sono ideali per la tornitura di parti 3D. Una panoramica di una macchina moderna contiene i parametri e le caratteristiche dei componenti principali:

- Bed - l'elemento principale caricato, il telaio della macchina. Realizzata con leghe resistenti e dure, viene utilizzata principalmente la perlite.

- Supporto: un'isola per il fissaggio di teste portautensili rotanti o un utensile statico.

- Mandrino - funge da portapezzo. Il principale nodo di rotazione potente.

- Unità aggiuntive: viti a ricircolo di sfere, assi scorrevoli, meccanismi di lubrificazione, alimentazione del refrigerante, sfiati dell'aria dall'area di lavoro, refrigeratori.

Un moderno tornio contiene sistemi di azionamento costituiti da una sofisticata elettronica di controllo e un motore, spesso sincrono. Ulteriori opzioni consentono di rimuovere i trucioli dall'area di lavoro, misurare l'utensile, fornire refrigerante sotto pressione direttamente nell'area di taglio. La meccanica della macchina viene selezionata individualmente per i compiti di produzione e anche il costo dell'attrezzatura dipende da questo.

La pinza contiene nodi per posizionare i cuscinetti montati sulla vite a ricircolo di sfere (coppia di viti a ricircolo di sfere). Inoltre, su di esso sono montati elementi per il contatto con le guide di scorrimento. La lubrificazione nelle macchine moderne viene fornita automaticamente, il suo livello nel serbatoio è controllato.

Nei primi torni, il movimentolo strumento è stato eseguito da una persona, ha scelto la direzione del suo movimento. Nei modelli moderni, tutte le manipolazioni vengono eseguite dal controller. Ci sono voluti diversi secoli per l'invenzione di un tale nodo. L'elettronica ha notevolmente ampliato le capacità di elaborazione.

Gestione

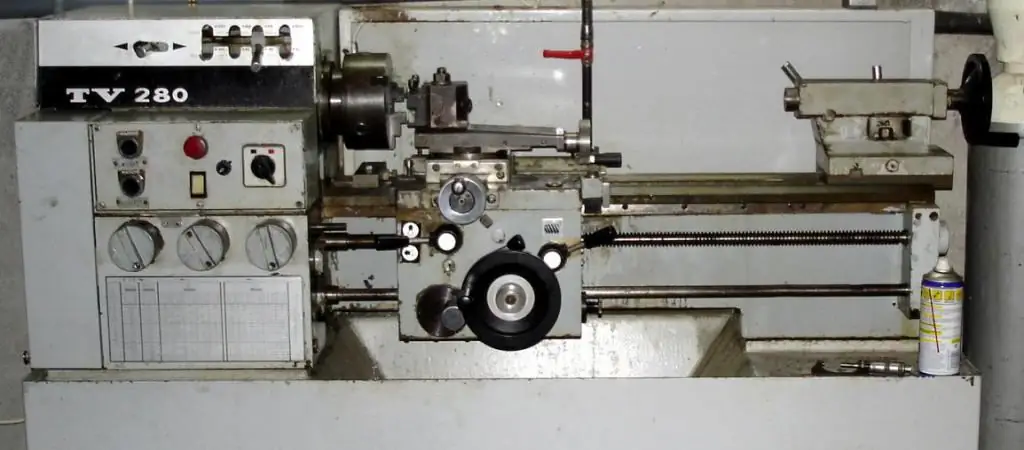

Recentemente si sono diffusi i torni CNC per metalli, a controllo numerico. Il controller controlla il processo di taglio, monitora la posizione degli assi, calcola il movimento in base ai parametri impostati. La memoria memorizza diverse fasi di taglio, fino all'uscita del pezzo finito.

I torni metallici CNC possono avere la visualizzazione del processo, che aiuta a controllare il programma scritto prima che l'utensile si muova. L'intero taglio può essere visto virtualmente e gli errori di codice possono essere corretti in tempo. L'elettronica moderna controlla il carico sull'asse. Le ultime versioni del software consentono di identificare uno strumento rotto.

La metodologia per il controllo degli inserti rotti sul portautensile si basa sul confronto della curva di carico dell'asse durante il normale funzionamento e al superamento della soglia di emergenza. Il monitoraggio avviene nel programma. Le informazioni per l'analisi vengono fornite al controller da un sistema di azionamento o da un sensore di potenza con la capacità di digitalizzare i valori.

Sensori di posizione

Le prime macchine con elettronica avevano finecorsa con microinterruttori per controllare le posizioni estreme. Successivamente, sull'elica sono stati installati degli encoder. Attualmente vengono utilizzati righelli ad alta precisione in grado di misurare alcuni micron di gioco.

Dotato di sensori circolari e assi di rotazione. Il gruppo mandrino potrebbe essere controllato. Ciò è necessario per implementare le funzioni di fresatura eseguite dall'utensile azionato. Quest'ultimo veniva spesso costruito nella torretta.

L'integrità dell'utensile viene misurata utilizzando sonde elettroniche. Consentono inoltre di trovare più facilmente i punti di ancoraggio per avviare il ciclo di taglio. Le sonde possono misurare la geometria dei contorni ottenuti del pezzo dopo la lavorazione ed eseguire automaticamente le correzioni che sono incluse nella rifinitura.

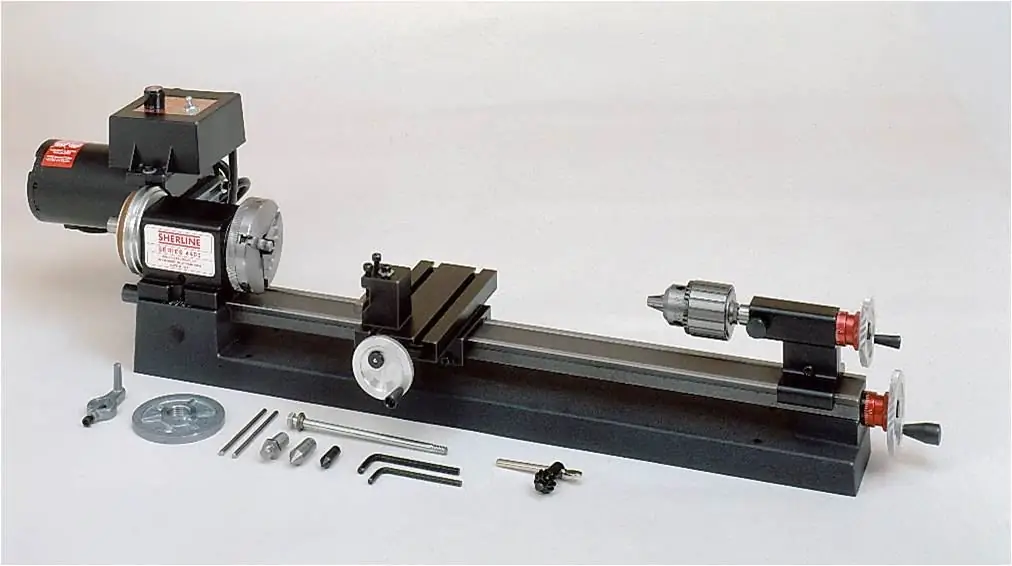

Il modello moderno più semplice

Il tornio TV 4 è un modello di addestramento con il meccanismo di azionamento più semplice. Tutto il controllo è manuale.

Maniglie:

- regola la posizione dell'utensile rispetto all'asse di rotazione;

- imposta la direzione di filettatura a destra o a sinistra;

- sono usati per cambiare la velocità dell'unità principale;

- determina il passo della filettatura;

- include il movimento longitudinale dell'utensile;

- sono responsabili del fissaggio dei nodi: la contropunta e le sue penne, teste con incisivi.

I volani spostano i nodi:

- punta della contropunta;

- carrello longitudinale.

Il design prevede un circuito di illuminazione per l'area di lavoro. Uno schermo di sicurezza sotto forma di schermo protettivo protegge i lavoratori dai trucioli. Il design della macchina è compatto, il che ne consente l'uso in aule scolastiche, sale di servizio.

Il tornio da taglio TV4 è un semplicestrutture, dove sono forniti tutti i componenti necessari di una struttura di lavorazione dei metalli a tutti gli effetti. Il mandrino è azionato tramite un cambio. L'utensile è montato su un supporto con avanzamento meccanico, azionato da una coppia di viti.

Taglie

Il mandrino è azionato da un motore asincrono. La dimensione massima del pezzo può essere in diametro:

- non più di 125 mm se si lavora sopra la pinza;

- non più di 200 mm se la lavorazione viene eseguita sopra il bancale.

La lunghezza del pezzo bloccato nei centri non è superiore a 350 mm. La macchina assemblata pesa 280 kg, la velocità massima del mandrino è di 710 giri/min. Questa velocità di rotazione è decisiva per la finitura. L'alimentazione è fornita da una rete a 220V con una frequenza di 50 Hz.

Caratteristiche del modello

Il cambio della macchina TV4 è collegato al motore mandrino tramite una trasmissione a cinghia trapezoidale. Sul mandrino la rotazione viene trasmessa dalla scatola tramite una serie di ingranaggi. Il senso di rotazione del pezzo può essere facilmente modificato mettendo in fase il motore principale.

La chitarra viene utilizzata per trasferire la rotazione dal mandrino ai calibri. È possibile cambiare 3 velocità di avanzamento. Di conseguenza, vengono tagliati tre diversi tipi di fili metrici. La vite di comando assicura una corsa regolare e uniforme.

Le maniglie impostano il senso di rotazione della coppia di eliche della paletta. Le maniglie impostano anche le velocità di avanzamento. La pinza si muove solo in direzione longitudinale. Gli assiemi devono essere lubrificati manualmente secondo le normative della macchina. Gli ingranaggi, invece, prendono il grasso dalla vasca in cui lavorano.

Sulla macchinala capacità di lavorare manualmente. I volani sono usati per questo. La cremagliera e il pignone si ingranano con la cremagliera e il pignone. Quest'ultimo è imbullonato al telaio. Questo design consente, se necessario, di includere il controllo manuale della macchina. Un volantino simile viene utilizzato per spostare la penna della contropunta.