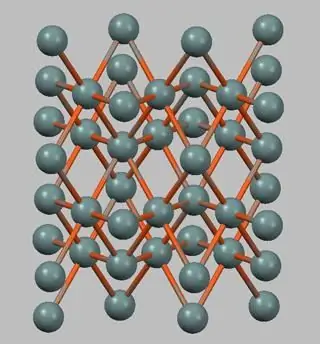

Il bronzo è una lega a base di rame. I metalli ausiliari possono essere nichel, zinco, stagno, alluminio e altri. In questo articolo considereremo tipologie, caratteristiche tecnologiche, chimiche. la composizione del bronzo, nonché i metodi per la sua fabbricazione.

Classificazione

1. Secondo la composizione chimica, questo metallo è solitamente diviso in due gruppi. Il primo sono i bronzi di stagno. In essi, lo stagno è il principale elemento di lega. Il secondo è senza stagno. Ne parleremo più dettagliatamente di seguito.

2. Secondo le caratteristiche tecnologiche del bronzo, è consuetudine dividerlo in deformabile e fonderia. I primi sono ben elaborati sotto pressione. Questi ultimi sono usati per getti sagomati.

Questo metallo, rispetto all'ottone, ha proprietà antifrizione, meccaniche e resistenza alla corrosione molto migliori. Il bronzo infatti è una lega di rame e stagno (come principale elemento ausiliario). Il nichel e lo zinco non sono qui i principali elementi di lega, per questo vengono utilizzati componenti come alluminio, stagno, manganese, silicio, piombo, ferro, berillio, cromo, fosforo, magnesio, zirconio e altri.

Bronzi di stagno: Fonderia

Capiamo cos'è un metallo del genere. Il bronzo allo stagno (la foto sotto mostra le parti fuse) è una lega che ha una fluidità inferiore rispetto ad altri tipi. Presenta però un ritiro volumetrico insignificante, che permette di ottenere fusioni sagomate in bronzo. Queste proprietà determinano l'uso attivo del bronzo nella fusione di parti antifrizione. Inoltre, la lega considerata viene utilizzata nella fabbricazione di raccordi destinati al funzionamento in un mezzo acquoso (compresa l'acqua di mare) o in vapore acqueo, in oli e ad alta pressione. Esistono anche i cosiddetti bronzi da colata non standard per scopi responsabili. Sono utilizzati nella produzione di cuscinetti, ingranaggi, boccole, parti di pompe, anelli di tenuta. Queste parti sono progettate per funzionare ad alta pressione, alte velocità e bassi carichi.

Bronzi al piombo

Questa sottospecie di leghe di stagno per fonderia viene utilizzata nella produzione di cuscinetti, guarnizioni e getti sagomati. Tali bronzi sono caratterizzati da basse proprietà meccaniche, per cui, nel processo di produzione di cuscinetti e boccole, vengono semplicemente applicati su una base in acciaio sotto forma di uno strato molto sottile. Le leghe ad alto contenuto di stagno hanno proprietà meccaniche superiori. Pertanto, possono essere utilizzati senza supporto in acciaio.

Bronzi di latta: deformabili

Le leghe lavorate a pressione sono generalmente suddivise nei seguenti gruppi:stagno-fosforo, stagno-zinco e stagno-zinco-piombo. Hanno trovato la loro applicazione nell'industria della cellulosa e della carta (ne vengono ricavate le reti) e nell'ingegneria meccanica (la produzione di molle, cuscinetti e parti di macchine). Inoltre, questi materiali sono utilizzati nella fabbricazione di prodotti bimetallici, barre, nastri, nastri, ingranaggi, ingranaggi, boccole e guarnizioni per macchine ad alto carico, tubi per strumentazione, molle di pressione. Nell'ingegneria elettrica, l'uso diffuso del bronzo (battuto) è dovuto alle sue eccellenti proprietà meccaniche (insieme alle elevate caratteristiche elettriche). Viene utilizzato nella produzione di molle portanti, connettori a spina, contatti. Nell'industria chimica, i bronzi allo stagno sono usati per produrre filo per molle, nella meccanica di precisione - raccorderia, nell'industria della carta - raschiatori, nell'industria automobilistica e dei trattori - boccole e cuscinetti.

Queste leghe possono essere fornite allo stato extraduro, duro, semiduro e morbido (ricotto). I bronzi allo stagno sono generalmente lavorati a freddo (laminati o trafilati). Il metallo caldo viene solo pressato. Sotto pressione, il bronzo è perfettamente lavorato sia a freddo che a caldo.

Bronzo al berillio

Questa è una lega appartenente al gruppo dei metalli indurenti per precipitazione. Ha elevate proprietà meccaniche, fisiche ed elastiche. Il bronzo al berillio ha un alto livello di resistenza al calore, resistenza alla corrosione e resistenza ciclica. È resistente al bassotemperatura, non magnetizza e non emette scintille quando viene colpito. L'indurimento dei bronzi al berillio viene effettuato a temperature di 750-790 gradi Celsius. L'aggiunta di cob alto, ferro e nichel contribuisce a rallentare la velocità delle trasformazioni di fase durante il trattamento termico, il che facilita notevolmente la tecnologia di invecchiamento e indurimento. Inoltre, l'aggiunta di nichel contribuisce ad aumentare la temperatura di ricristallizzazione e il manganese può sostituire, anche se non completamente, il costoso berillio. Le suddette caratteristiche del bronzo consentono di utilizzare questa lega nella produzione di molle, parti di molle e membrane nell'industria dell'orologeria.

Una lega di rame e manganese

Questo bronzo ha speciali proprietà meccaniche elevate. Viene lavorato a pressione, sia a freddo che a caldo. Questo metallo è caratterizzato da un'elevata resistenza al calore e alla corrosione. Una lega di rame con l'aggiunta di manganese ha trovato ampia applicazione negli accessori di forni.

Bronzo silicio

Questa è una lega contenente nichel, meno spesso manganese. Tale metallo è caratterizzato da elevatissime proprietà meccaniche, antifrizione ed elastiche. Allo stesso tempo, il bronzo al silicio non perde la sua plasticità alle basse temperature. La lega è ben saldata, lavorata a pressione sia alle alte che alle basse temperature. Il metallo in questione non è magnetizzato, non fa scintille quando viene colpito. Questo spiega l'uso diffuso del bronzo (silicio) nella cantieristica navale nella fabbricazione di parti antifrizione, cuscinetti, molle,griglie, evaporatori, maglie e boccole di guida.

Fusione di leghe senza stagno

Questo tipo di bronzo è caratterizzato da buone proprietà anticorrosive, antifrizione e da un'elevata resistenza. Sono utilizzati per la produzione di parti che operano in condizioni particolarmente difficili. Questi includono ingranaggi, valvole, boccole, ingranaggi per potenti turbine e gru, viti senza fine che lavorano in tandem con parti in acciaio temprato, cuscinetti che funzionano ad alta pressione e carichi d'urto.

Come fare il bronzo?

La produzione di questo metallo deve essere effettuata in appositi forni utilizzati per la fusione delle leghe di rame. La carica di bronzo può essere prodotta da metalli freschi o con l'aggiunta di rifiuti secondari. Il processo di fusione viene solitamente eseguito sotto uno strato di fondente o carbone.

Il processo che utilizza una carica di metalli freschi avviene in una certa sequenza. In primo luogo, la quantità richiesta di flusso o carbone viene caricata in un forno altamente riscaldato. Quindi il rame viene posizionato lì. Dopo aver atteso che si sciolga, aumentare la temperatura di riscaldamento a 1170 gradi. Successivamente, il fuso deve essere disossidato, per il quale viene aggiunto rame fosforoso. Questo processo può essere effettuato in due fasi: direttamente in forno e poi in siviera. In questo caso, l'additivo viene introdotto in proporzioni uguali. Successivamente, vengono aggiunti alla massa fusa gli elementi di lega necessari riscaldati a 120 gradi. I componenti refrattari dovrebbero essere introdotti sotto forma di legature. Altro bronzo fuso (foto,di seguito, mostra il processo di fusione) viene agitato fino a quando tutte le sostanze aggiunte sono completamente disciolte e riscaldate alla temperatura desiderata. All'uscita dalla fornace la lega risultante, prima della colata, deve essere infine disossidata con il restante (50%) di rame fosforoso. Questo viene fatto per liberare il bronzo dagli ossidi e aumentare la fluidità del fuso.

Fusione da materiali riciclati

Per fare il bronzo utilizzando metalli e rifiuti riciclati, la fusione dovrebbe essere eseguita nel seguente ordine. In primo luogo, il rame viene fuso e disossidato con additivi al fosforo. Quindi i materiali circolanti vengono aggiunti alla massa fusa. Successivamente, i metalli vengono completamente fusi e gli elementi di lega vengono introdotti nella sequenza appropriata. Nel caso in cui la carica sia costituita da una piccola quantità di rame puro, è necessario prima fondere i metalli circolanti, quindi aggiungere rame ed elementi di lega. La fusione viene eseguita sotto uno strato di fondente o carbone.

Dopo aver fuso la miscela e averla riscaldata alla temperatura richiesta, si procede alla disossidazione finale della miscela con rame fosforoso. Successivamente, il fuso viene coperto sopra con carbone calcinato o flusso essiccato. Il consumo di quest'ultimo è del 2-3 percento in peso del metallo. La massa fusa riscaldata viene mantenuta per 20-30 minuti, periodicamente agitata, quindi la scoria separata viene rimossa dalla sua superficie. Tutto, il bronzo è pronto per la colata. Per una migliore rimozione delle scorie, è possibile aggiungere alla siviera della sabbia di quarzo, che la addensa. Per determinare se il bronzo è pronto per la colata negli stampi, uno specialeprova tecnologica. La frattura di tale campione deve essere uniforme e pulita.

Bronzo alluminio

È una lega di rame e alluminio come elemento legante. Il processo di fusione di questo metallo differisce in modo significativo da quanto sopra, il che è spiegato dalle caratteristiche chimiche del componente ausiliario. Considera come realizzare il bronzo utilizzando componenti in lega di alluminio. Nella fabbricazione di questo tipo di lega utilizzando materiali riciclati in carica, non viene utilizzata l'operazione di disossidazione con componenti di fosforo. Ciò è dovuto al fatto che il fosforo è caratterizzato da una minore affinità per le molecole di ossigeno rispetto all'alluminio. Dovresti anche essere consapevole che questo tipo di bronzo è molto sensibile al surriscaldamento, quindi la temperatura non deve superare i 1200 gradi. In uno stato surriscaldato, l'alluminio viene ossidato e la lega di bronzo è satura di gas. Inoltre, l'ossido formatosi durante la fusione di questo tipo di bronzo non viene ridotto dall'aggiunta di disossidanti ed è molto difficile rimuoverlo dalla massa fusa. Il film di ossido ha un punto di fusione molto alto, che riduce notevolmente la fluidità del bronzo e provoca rigetto. La fusione avviene in modo molto intenso, ai limiti superiori delle temperature di riscaldamento. Inoltre, il fuso finito non deve essere trattenuto nel forno. Quando si fonde il bronzo di alluminio, si consiglia di utilizzare un fondente composto dal 50% di carbonato di sodio e dal 50% di criolite come strato di copertura.

Il fuso finito viene raffinato prima di essere versato negli stampi introducendovi cloruro di manganese, oppurecloruro di zinco (0,2-0,4% della massa totale della carica). Dopo questa procedura, la lega deve essere conservata per cinque minuti fino alla completa cessazione dello sviluppo di gas. Successivamente, il composto viene portato alla temperatura richiesta e versato negli stampini.

Al fine di prevenire la segregazione in una fusione di bronzo con un alto contenuto di impurità di piombo (50-60%), si consiglia di aggiungere 2-2,3% di nichel sotto forma di legature rame-nichel. Oppure, come flussi, è necessario utilizzare il sale solfato dei metalli alcalini. Nichel, argento, manganese, se fanno parte del bronzo, devono essere introdotti nella massa fusa prima della procedura di aggiunta dello stagno. Inoltre, per migliorare la qualità della lega risultante, a volte viene modificata con additivi minori a base di metalli refrattari.