Per utilizzare efficacemente i metalli in vari design, è importante sapere quanto sono forti. La durezza è la caratteristica di qualità più comunemente calcolata di metalli e leghe. Esistono diversi metodi per la sua determinazione: Brinell, Rockell, Super-Rockwell, Vickers, Ludwik, Shor (Monotron), Martens. L'articolo considera il metodo dei fratelli Rockwell.

Qual è il metodo

Il metodo Rockwell è un metodo per testare la durezza dei materiali. Per l'elemento in studio viene calcolata la profondità di penetrazione della punta dura dell'indicatore. In questo caso, il carico rimane lo stesso per ogni scala di durezza. Di solito è 60, 100 o 150 kgf.

L'indicatore nello studio sono sfere di materiale resistente o coni di diamante. Dovrebbero avere un'estremità appuntita arrotondata e un angolo apicale di 120 gradi.

Questo metodo è risultato semplice e rapidamente riproducibile. Il che gli conferisce un vantaggio rispetto ad altri metodi.

Cronologia

Il professore di ricerca di Vienna Ludwig per primo ha proposto l'uso di un penetratore per la ricercadurezza penetrando nel materiale e calcolandone la profondità relativa. Il suo metodo è descritto nell'opera del 1908 Die Kegelprobe.

Questo metodo presentava degli svantaggi. I fratelli Hugh e Stanley Rockwell hanno proposto una nuova tecnologia che eliminasse gli errori dell'imperfezione meccanica del sistema di misura (giochi e difetti superficiali, contaminazione di materiali e parti). I professori hanno inventato un durometro, un dispositivo che determina la profondità relativa di penetrazione. È stato utilizzato per testare i cuscinetti a sfera in acciaio.

La determinazione della durezza dei metalli con i metodi di Brinell e Rockwell meritava attenzione nella comunità scientifica. Ma il metodo Brinell era inferiore: era lento e non veniva utilizzato per acciai temprati. Pertanto, non può essere considerato un metodo di controllo non distruttivo.

Nel febbraio 1919, il durometro fu brevettato con il numero 1294171. A quel tempo, i Rockwell lavoravano per un'azienda di cuscinetti a sfere.

Nel settembre 1919, Stanley Rockwell lasciò l'azienda e si trasferì nello Stato di New York. Lì ha presentato una domanda per il miglioramento del dispositivo, che è stata accettata. Nuovo dispositivo brevettato e migliorato nel 1921.

Alla fine del 1922, Rockwell fondò un impianto di trattamento termico che opera ancora nel Connecticut. Parte di Instron Corporation dal 1993.

Vantaggi e svantaggi del metodo

Ogni metodo di calcolo della durezza è unico e applicabile in alcune aree. Metodi di durezza Brinell e Rockwellsono di base.

Ci sono una serie di vantaggi del metodo:

- possibilità di esperimenti ad alta durezza;

- danni superficiali minori durante i test;

- metodo semplice che non richiede la misurazione del diametro della rientranza;

- Il processo di test è abbastanza veloce.

Difetti:

- rispetto ai durometri Brinell e Vickers, il metodo Rockwell non è sufficientemente accurato;

- deve preparare accuratamente la superficie del campione.

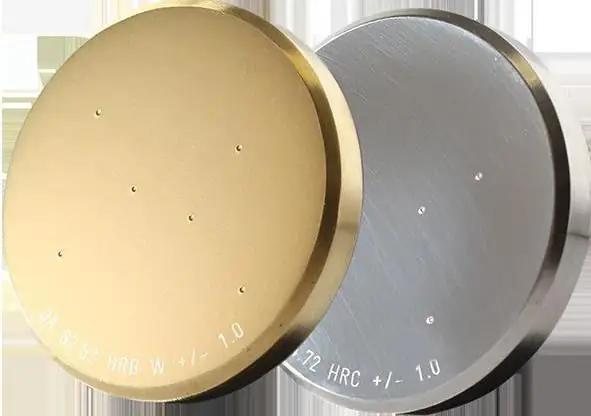

La struttura della scala Rockwell

Per testare la durezza dei metalli con il metodo Rockwell, sono state derivate solo 11 scale. La loro differenza sta nel rapporto tra la punta e il carico. La punta può essere non solo un cono di diamante, ma anche una sfera di una lega di carburo e tungsteno o acciaio temprato a forma di sfera. La punta fissata nell'installazione è chiamata identificatore.

Le scale sono solitamente indicate da lettere dell'alfabeto latino: A, B, C, D, E, F, G, H, K, N, T.

Le prove di forza si effettuano con le scale principali - A, B, C:

- Scala A: prova con un cono di diamante con un carico di 60 kgf. Designazione - HRA. Tali prove vengono eseguite per materiali sottili e duri (0,3-0,5 mm);

- Scala B: test con sfere d'acciaio da 100 kgf. Designazione - HRB. Le prove vengono eseguite su acciaio dolce ricotto e leghe non ferrose;

- Scala C: test del cono da 150 kgf. Designazione - HRC. Le prove vengono eseguite per metalli di media durezza, acciai bonificati o strati con uno spessore non superiore a 0,5 mm.

Durezza per metodoRockwell è solitamente indicato con HR con la terza lettera della scala (ad esempio, HRA, HRC).

Formula per il calcolo

La durezza del materiale influisce sulla profondità di penetrazione della punta. Più duro è l'oggetto di prova, minore sarà la penetrazione.

Per determinare numericamente la durezza di un materiale, è necessaria una formula. I suoi coefficienti dipendono dalla scala. Per ridurre l'errore di misura, si dovrebbe accettare la differenza relativa nella profondità di penetrazione del penetratore al momento dell'applicazione del carico principale e preliminare (10 kgf).

Il metodo di misurazione della durezza Rockwell prevede l'uso della formula: HR=N-(H-h)/s, dove la differenza H-h indica la profondità di penetrazione relativa del penetratore sotto carichi (preliminari e principali), il valore è calcolato in mm. N, s sono costanti, dipendono dalla scala specifica.

Durometro Rockwell

Il tester di durezza è un dispositivo per determinare la durezza di metalli e leghe con il metodo Rockwell. È un dispositivo con un cono di diamante (o sfera) e il materiale in cui il cono deve entrare. Viene inoltre applicato un peso per regolare la forza d'impatto.

Viene visualizzato l'indicatore del tempo. Il processo si svolge in due fasi: prima, la pressatura avviene con una forza di 10 kgf, poi più forte. Per una maggiore pressione si usa un cono, per meno una palla.

Il materiale di prova è posizionato orizzontalmente. Il diamante viene abbassato su di esso con una leva. Per una discesa regolare, il dispositivo utilizza una maniglia con un ammortizzatore a olio.

Il tempo di caricamento principale è solitamenteè da 3 a 6 secondi, a seconda del materiale. Il precarico deve essere mantenuto fino a quando non saranno disponibili i risultati del test.

La freccia grande dell'indicatore si sposta in senso orario e riflette il risultato dell'esperimento.

I più popolari nella pratica sono questi modelli di tester di durezza Rockwell:

- Dispositivi fissi modello "Metrotest" "ITR", ad esempio "ITR-60/150-M".

- Qness GmbH modello Q150R.

- Automazione stazionaria TIME Group Inc modello TH300.

Metodologia del test

La ricerca richiede un'attenta preparazione. Quando si determina la durezza dei metalli con il metodo Rockwell, la superficie del campione deve essere pulita, senza crepe e squame. È importante controllare costantemente se il carico è applicato perpendicolarmente alla superficie del materiale e se è stabile sul tavolo.

L'impronta quando si spinge il cono dovrebbe essere di almeno 1,5 mm e quando si spinge la palla - più di 4 mm. Per calcoli efficaci, il campione deve essere 10 volte più spesso della profondità di penetrazione del penetratore dopo la rimozione del carico principale. Inoltre, dovrebbero essere eseguiti almeno 3 test su un campione, dopodiché i risultati dovrebbero essere mediati.

Passaggi del test

Affinché l'esperimento abbia un risultato positivo e un piccolo errore, dovresti seguire l'ordine della sua condotta.

Fasi dell'esperimento sul metodo per determinare la durezza medianteRockwell:

- Determina la scelta della scala.

- Installa il penetratore richiesto e carica.

- Esegui due stampe di prova (non incluse nei risultati) per correggere l'installazione del dispositivo e del campione.

- Posizionare il blocco di riferimento sulla tavola dello strumento.

- Testare il precarico (10 kgf) e resettare la bilancia.

- Applica il carico principale, attendi i massimi risultati.

- Rimuovere il carico e leggere il valore ricevuto sul quadrante.

Le normative consentono di testare un campione durante il test di prodotti di massa.

Che influenzerà la precisione

Quando si esegue un test, è importante considerare molti fattori. Anche il rilevamento della durezza Rockwell ha le sue caratteristiche.

Fattori a cui prestare attenzione:

- Lo spessore del pezzo di prova. È vietato dalle regole dell'esperimento utilizzare un campione inferiore a dieci volte la profondità di penetrazione della punta. Cioè, se la profondità di penetrazione è 0,2 mm, il materiale deve avere uno spessore minimo di 2 cm.

- Deve esserci una distanza tra le stampe sul campione. Sono tre diametri tra i centri delle impronte vicine.

- Si dovrebbe tenere conto del possibile cambiamento dei risultati dell'esperimento sul quadrante, a seconda della posizione del ricercatore. Cioè, la lettura del risultato dovrebbe essere effettuata da un punto di vista.

Proprietà meccaniche nei testforza

Riferire ed esplorare le caratteristiche di resistenza dei materiali e i risultati dei test di durezza con il metodo di durezza Rockwell sono stati ottenuti da scienziati dei materiali come Davidenkov N. N., Markovets M. P. e altri.

Secondo i risultati del test di durezza per indentazione, vengono applicati i metodi per calcolare il limite di snervamento. Questa relazione è calcolata per acciai inossidabili ad alto contenuto di cromo che hanno subito più trattamenti termici. Il valore medio di deviazione, quando si utilizza un penetratore a rombo, era solo +0,9%.

Sono in corso anche ricerche per determinare altre proprietà meccaniche dei materiali legate alla durezza. Ad esempio, resistenza alla trazione (o resistenza alla trazione), vera resistenza alla frattura e relativa contrazione.

Metodi alternativi per la determinazione della durezza

Misurare la durezza non è possibile solo con il metodo Rockwell. Considera i punti principali di ciascun metodo e le loro differenze. Prova di carico statico:

- Campioni di studio. I metodi Rockell e Vickers consentono di testare materiali relativamente morbidi e ad alta resistenza. Il metodo Brinell è progettato per studiare i metalli più teneri con durezza fino a 650 HBW. Il metodo Super-Rockwell consente prove di durezza a bassi carichi.

- GOST. Il metodo Rockwell è conforme a GOST 9013-59, metodo Brinell - 9012-59, metodo Vickers - 2999-75, metodo Shor - GOST 263-75, 24622-91, 24621-91, ASTM D2240, ISO 868-85.

- Durometri. I dispositivi dei ricercatori Rockwell e Shore sono sempliciuso e dimensioni ridotte. Le apparecchiature Vickers consentono di eseguire prove su campioni molto sottili e piccoli.

Sono stati condotti esperimenti sotto pressione dinamica secondo il metodo di Martel, Poldi, utilizzando il tester di impatto verticale Nikolaev, il dispositivo a molla Schopper e Bauman e altri.

La durezza può essere misurata anche graffiando. Tali test sono stati eseguiti utilizzando un file Barb, un microcaratterizzatore Monters, Hankins, Birbaum e altri.

Nonostante le sue carenze, il metodo Rockwell è ampiamente utilizzato per le prove di durezza nell'industria. È di facile esecuzione, principalmente per il fatto che non è necessario misurare la stampa al microscopio e lucidare la superficie. Ma allo stesso tempo, il metodo non è accurato come gli studi proposti da Brinell e Vickers. La durezza, misurata in diversi modi, ha una dipendenza. Cioè, le unità efficaci Rockwell possono essere convertite in unità Brinell. A livello legislativo, esistono regolamenti come ASTM E-140 che confrontano i valori di durezza.