Il controllo della qualità dei prodotti è una parte essenziale del sistema di gestione della proprietà. In ogni fase della produzione ci sono requisiti specifici per le diverse tipologie di prodotti, e quindi per i materiali utilizzati. Inizialmente, i requisiti principali erano principalmente precisione e resistenza, ma con lo sviluppo dell'industria e la complicazione delle apparecchiature prodotte, il numero di caratteristiche per le quali può essere rifiutato è aumentato molte volte.

Controllare le capacità funzionali dei prodotti senza distruggerli è diventato possibile grazie al miglioramento dei metodi di controllo non distruttivo. Tipi e metodi di conduzione consentono di valutare una varietà di parametri senza violare l'integrità del prodotto e, quindi, nel modo più accurato possibile. Oggi, nessun singolo processo tecnologico per la produzione di prodotti responsabili senza un sistema di controllo ben formato ha il diritto di essere introdotto nel settore.

Il concetto di controllo non distruttivo

Questo processo è inteso come un insieme ditali prove a cui l'oggetto è direttamente sottoposto, mantenendone le prestazioni senza alcun danno al materiale. Tutti i tipi e metodi di controllo non distruttivo oggi esistenti hanno lo scopo principale di garantire la sicurezza industriale monitorando le condizioni tecniche di apparecchiature, edifici e strutture. Vengono eseguiti non solo nella fase di produzione (costruzione), ma anche per interventi di manutenzione e riparazione tempestivi e di alta qualità.

Quindi, vari tipi di controlli non distruttivi secondo GOST possono misurare i parametri geometrici dei prodotti, valutare la qualità del trattamento superficiale (ad esempio rugosità), la struttura del materiale e la sua composizione chimica, la presenza di vari difetti. La tempestività e l'affidabilità dei dati ottenuti consente di adeguare il processo tecnologico e produrre prodotti competitivi, oltre a prevenire perdite finanziarie.

Requisiti di ispezione

Affinché i risultati di tutti i tipi di controlli non distruttivi siano pertinenti ed efficaci, devono soddisfare determinati requisiti:

- possibilità della sua implementazione in tutte le fasi della produzione, durante il funzionamento e la riparazione dei prodotti;

- Il controllo dovrebbe essere effettuato sul numero massimo possibile di parametri dati per una particolare produzione;

- Il tempo dedicato all'ispezione dovrebbe essere ragionevolmente correlato ad altre fasi del processo di produzione;

- l'affidabilità dei risultati deve essere molto alta;

- dile opportunità per il controllo dei processi tecnologici dovrebbero essere meccanizzate e automatizzate;

- l'affidabilità dei dispositivi e delle apparecchiature utilizzati nei test non distruttivi, i tipi e le condizioni del loro utilizzo dovrebbero essere variati;

- semplicità dei metodi, disponibilità economica e tecnica.

Applicazioni

L'intera varietà di tipi e metodi di test non distruttivi secondo GOST viene utilizzata per i seguenti scopi:

- rilevamento di difetti in parti e assiemi critici (reattori nucleari, aerei, imbarcazioni subacquee e di superficie, veicoli spaziali, ecc.);

- difettoscopia di dispositivi progettati per operazioni a lungo termine (impianti portuali, ponti, gru, centrali nucleari e altri);

- ricerca mediante metodi di controllo non distruttivo dei metalli, tipi delle loro strutture ed eventuali difetti nei prodotti per migliorare la tecnologia;

- controllo continuo sul verificarsi di difetti in unità e dispositivi di massima responsabilità (ad esempio caldaie di centrali nucleari).

Classificazione delle tipologie di controlli non distruttivi

Basati sui principi di funzionamento delle apparecchiature e sui fenomeni fisici e chimici, tutti i metodi sono divisi in dieci tipi:

- acustica (in particolare ultrasonica);

- vibroacustica;

- con sostanze penetranti (capillare e controllo perdite);

- magnetico (o particella magnetica);

- ottico (visivo-ottico);

- radiazioni;

- onda radio;

- termico;

- elettrico;

- Correnti parassite (o elettromagnetiche).

Secondo GOST 56542, i tipi e i metodi di controllo non distruttivo sopra elencati sono ulteriormente suddivisi in base alle seguenti caratteristiche:

- peculiarità dell'interazione di sostanze o campi fisici con un oggetto controllato;

- parametri primari che forniscono informazioni;

- ottieni le informazioni primarie.

Metodi acustici

In conformità con la classificazione dei tipi e dei metodi di controllo non distruttivo secondo GOST R 56542-2015, questo tipo si basa sull'analisi delle onde elastiche che sono eccitate e (o) sorgono in un oggetto controllato. Se viene utilizzata una gamma di frequenza maggiore di 20 kHz, è possibile utilizzare il termine "ultrasonico" al posto di "acustico".

Il tipo acustico dei controlli non distruttivi è diviso in due grandi gruppi.

First - metodi basati sull'emissione e ricezione di onde acustiche. Per il controllo vengono utilizzate onde mobili e stazionarie o vibrazioni risonanti dell'oggetto controllato. Questi includono:

- Metodo ombra. Viene rilevata la presenza di un difetto dovuto all'attenuazione del segnale ricevuto o al ritardo nella sua registrazione dovuto all'arrotondamento del difetto da parte delle onde ultrasoniche.

- Metodo Eco. L'esistenza di un difetto è determinata dal momento di arrivo del segnale riflesso dal difetto e dalle superfici dell'oggetto, il che consente di determinare la posizione del difetto nel volume del materiale.

- Metodo specchio-ombra. È una variazione del metodo ombra, che utilizza l'equipaggiamento dimetodo dell'eco. Un segnale debole è anche un segno di un difetto.

- Metodo di impedenza. Se c'è un difetto nel prodotto, l'impedenza di una certa area della sua superficie diminuisce, come se si ammorbidisse. Ciò influisce sull'ampiezza delle oscillazioni dell'asta, sulla sollecitazione meccanica alla sua estremità, sulla fase delle oscillazioni e sullo spostamento della loro frequenza.

- Metodo di risonanza. Importante per misurare lo spessore del rivestimento del film. Il difetto si trova spostando il cercatore lungo la superficie del prodotto, indicando un indebolimento del segnale o la scomparsa della risonanza.

- Metodo delle vibrazioni libere. Nel corso del test vengono analizzate le frequenze delle oscillazioni naturali del campione, che si verificano a seguito dell'impatto su di esso.

Il secondo gruppo include metodi basati sulla registrazione delle onde che si formano in prodotti e materiali:

- Emissione acustica. Si basa sulla registrazione delle onde che si verificano durante la formazione e lo sviluppo delle crepe. Difetti pericolosi portano ad un aumento della frequenza e dell'ampiezza dei segnali in una specifica gamma di frequenze.

- Metodo rumore-vibrazione. Consiste nell'osservare lo spettro di frequenza del meccanismo o delle sue parti durante il funzionamento.

Tipi e metodi di controllo non distruttivo dalla classificazione di cui sopra sono utilizzati per una varietà di scopi. Per determinare i parametri di metallo laminato di piccolo spessore, prodotti in gomma, fibra di vetro, cemento, il metodo dell'ombra è più adatto. Il suo svantaggio significativo è la necessità di accedere al prodotto da due lati. Con accesso unidirezionale ail campione può utilizzare i metodi dell'ombra speculare o della risonanza. Questi due tipi sono adatti per i test non distruttivi di giunti saldati, nonché per l'emissione acustica. Il metodo dell'impedenza, così come il metodo della vibrazione libera, controlla la qualità dei prodotti incollati e saldati in vetro, metallo e plastica.

Metodi capillari

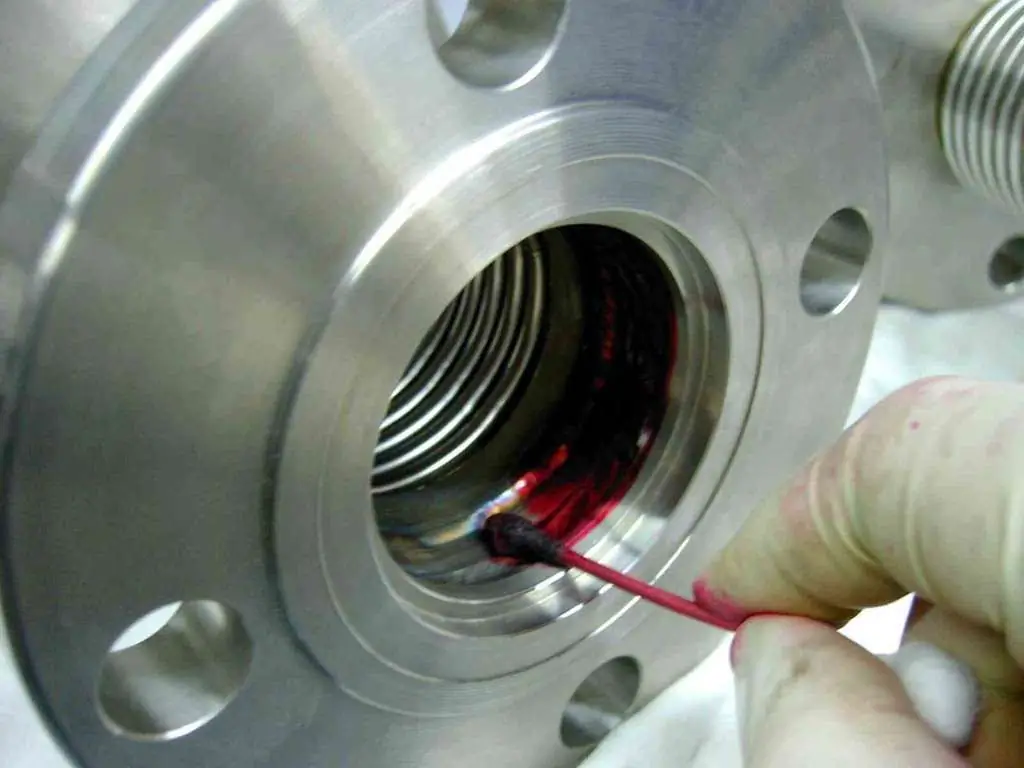

Secondo la classificazione dei tipi e dei metodi di controllo non distruttivo secondo GOST R 56542-2015, i metodi capillari sono correlati all'esame mediante la penetrazione di sostanze.

Si basano sulla penetrazione di gocce di liquidi speciali, detti indicatori, nella cavità dei difetti. Il metodo si riduce alla pulizia della superficie della parte e all'applicazione di un liquido penetrante su di essa. In questo caso, le cavità vengono riempite, dopodiché il liquido viene rimosso dalla superficie. Il resto viene rilevato utilizzando uno sviluppatore, che forma un modello indicatore della posizione dei difetti.

La sensibilità del tipo capillare dei controlli non distruttivi dipende in gran parte dalla scelta dei materiali di rilevamento dei difetti, il che rende obbligatoria la loro verifica preliminare. Le capacità degli indicatori delle soluzioni vengono confrontate con alcune soluzioni standard. La bianchezza degli sviluppatori viene verificata rispetto a una piastra di barite (standard di bianchezza).

Il vantaggio dei metodi capillari è la possibilità del loro utilizzo in campo e in condizioni di laboratorio con diverse temperature ambiente. Tuttavia, sono in grado di rilevare solo difetti superficiali con cavità non riempite. I metodi capillari sono applicabili perrilevamento di difetti in parti metalliche e non metalliche di varie forme.

Metodi magnetici

Si basano sulla registrazione dei campi magnetici che sorgono al di sopra del difetto, o sulla determinazione delle proprietà magnetiche dei prodotti studiati. I metodi magnetici consentono di trovare crepe, rulli e altri difetti, come le caratteristiche meccaniche degli acciai ferromagnetici e delle ghise.

La classificazione dei tipi non distruttivi e dei metodi di controllo disponibili in GOST prevede la divisione del magnetico nelle seguenti sottospecie:

- magnetografica (la registrazione dei campi viene effettuata con un film ferromagnetico come indicatore);

- particella magnetica (l'analisi dei campi magnetici viene effettuata con polvere ferromagnetica o sospensione magnetica);

- magnetoreresistore (la registrazione dei campi magnetici vaganti viene effettuata da magnetoresistori);

- tipo di test magnetico non distruttivo a induzione (viene monitorata l'entità o la fase dell'EMF indotto);

- ponderomotivo (viene registrata la forza del richiamo del magnete da un oggetto controllato);

- ferroprobe (basato sulla misurazione dell'intensità del campo magnetico mediante fluxgate);

- Metodo effetto Hall (i campi magnetici sono registrati dai sensori Hall).

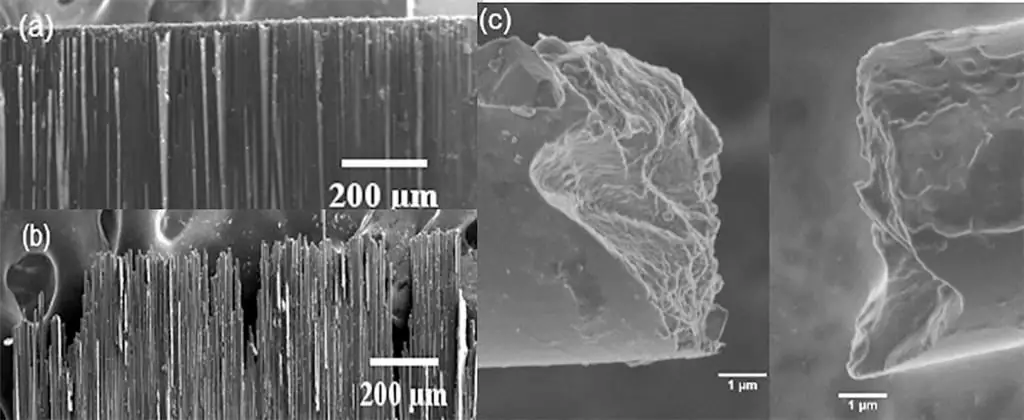

Metodi ottici

Si chiama ottico il tipo di controllo non distruttivo basato sull'azione della radiazione luminosa su un oggetto con la registrazione dei risultati di tale azione. Convenzionalmente, ci sono tre gruppi di metodi:

Visivo (così come il metodo visivo-ottico) si basa sulle qualità personali dell'operatore (assistente di laboratorio): esperienza, abilità, visione. È molto accessibile e facile da eseguire, il che spiega la sua ubiquità. Il controllo visivo viene effettuato senza alcun mezzo ottico. È efficace su oggetti di grandi dimensioni per rilevare difetti grossolani, violazioni della geometria e delle dimensioni. L'analisi visivo-ottica viene eseguita con ausili ottici come una lente d'ingrandimento o un microscopio. È meno produttivo, quindi di solito è combinato con l'aspetto visivo

- I metodi fotometrico, densitometrico, spettrale e televisivo si basano su misurazioni strumentali e sono caratterizzati da una minore soggettività. Questi tipi di controlli ottici non distruttivi sono indispensabili per misurare dimensioni geometriche, aree superficiali, controllare il coefficiente di attenuazione, valutare la trasmissione o riflettività, rilevare difetti.

- I metodi di interferenza, diffrazione, contrasto di fase, rifrattometrico, nefelometrico, di polarizzazione, stroboscopico e olografico si basano sulle proprietà dell'onda della luce. Con il loro aiuto, puoi controllare i prodotti realizzati con materiali trasparenti o traslucidi alle radiazioni luminose.

Metodi di radiazione

Basato sull'effetto della radiazione elettromagnetica ionizzante su un oggetto, seguito dalla registrazione dei parametri di questa azione e dalla sintesi dei risultati del controllo. Per il tipo di radiazione dei controlli non distruttivi, vengono utilizzate diverse radiazioni, che consentono di descrivere i loro quanti mediante le seguenti grandezze fisiche: frequenza, lunghezza d'onda oenergia.

Passando attraverso il prodotto, i raggi X o le radiazioni gamma, così come i flussi di neutrini, vengono attenuati in varia misura nelle sezioni con e senza difetti. Ti permettono di giudicare la presenza interna di difetti. Sono utilizzati con successo per controllare saldature e saldature, prodotti laminati.

I tipi di radiazioni dei test non distruttivi comportano un rischio biologico, agendo di nascosto. Ciò richiede il rispetto delle norme organizzative e sanitarie in materia di protezione del lavoro e norme di sicurezza.

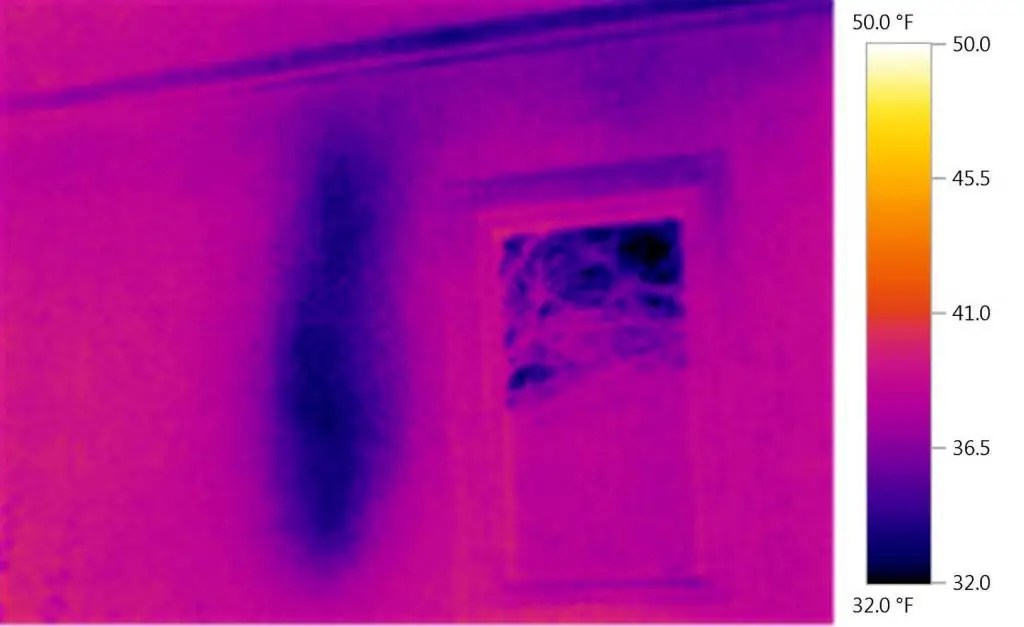

Metodi termici

Un parametro importante è la registrazione delle variazioni che si verificano nei campi termici o di temperatura del campione analizzato. Per il controllo, vengono misurate la temperatura e le differenze nelle caratteristiche termiche dell'oggetto.

La vista termica

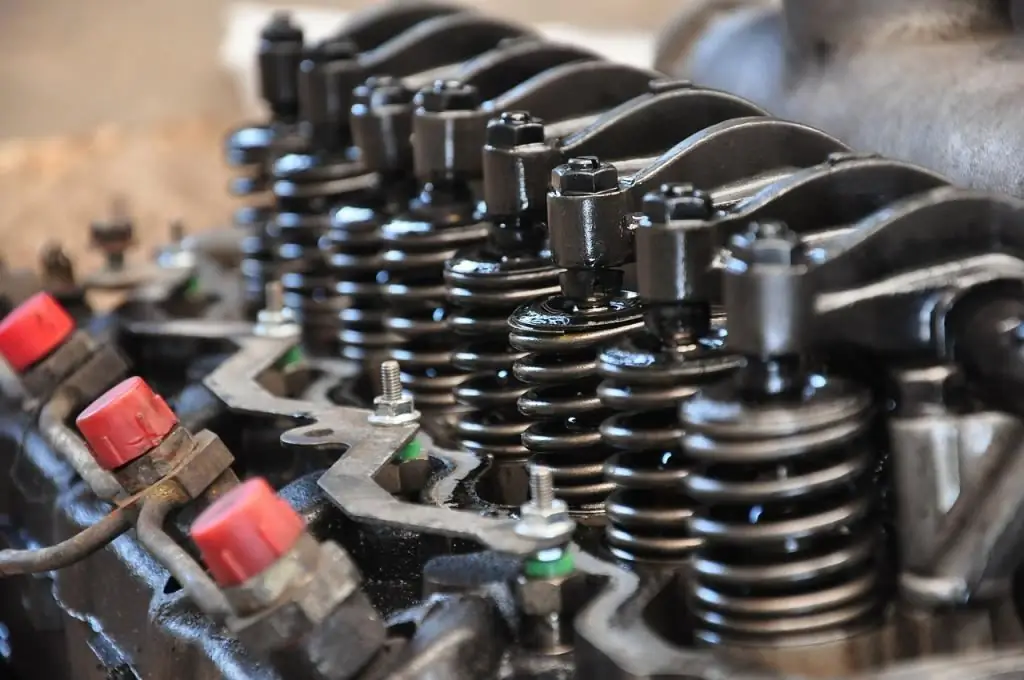

NDT può essere passiva o attiva. Nel primo caso, i campioni non sono interessati da fonti di calore esterne e il campo di temperatura viene misurato al meccanismo di funzionamento. Un aumento o una diminuzione della temperatura in alcuni punti può indicare la presenza di qualche tipo di difetto, come crepe nei motori. Con il controllo termico attivo, i materiali oi prodotti vengono riscaldati o raffreddati e la temperatura viene misurata dai suoi due lati opposti.

Per ottenere dati accurati e oggettivi vengono utilizzati i seguenti trasduttori primari di misura della radiazione termica: termometri, termocoppie, resistenze termiche, dispositivi a semiconduttore, dispositivi elettronici per il vuoto, elementi piroelettrici. Spesso vengono utilizzati indicatori di campi termici, che sonolastre, paste, film di sostanze termosensibili che cambiano al raggiungimento di determinate temperature. Quindi, gli indicatori termici di fusione, gli indicatori termici che cambiano colore e i fosfori vengono isolati.

Attraverso l'utilizzo di speciali apparecchiature, i metodi termici consentono di misurare i parametri fisici e geometrici di oggetti senza contatto a distanze abbastanza grandi. Permettono inoltre di rilevare inquinamento chimico-fisico, rugosità, rivestimenti sulle loro superfici, in base ai valori dell'emissività termica.

Metodi di rilevamento delle perdite

Secondo la classificazione principale dei tipi di controlli non distruttivi, questo metodo si riferisce a prove su campioni con liquidi penetranti. Il rilevamento delle perdite rivela difetti nei prodotti e nelle strutture attraverso la penetrazione delle sostanze di prova attraverso di essi. Spesso indicato come controllo delle perdite.

Liquidi, alcuni gas, vapori di liquidi possono servire come sostanze di prova. In base a questo parametro, i metodi di controllo del rilevamento delle perdite sono suddivisi in liquidi e gas. I gas forniscono una maggiore sensibilità, il che significa che vengono utilizzati più spesso. Inoltre, la sensibilità del metodo è influenzata dall'attrezzatura utilizzata. La tecnica del vuoto in questo caso è l'opzione migliore.

Per rilevare le perdite, sono necessari dispositivi speciali chiamati rilevatori di perdite, ma in alcuni casi sono adatti anche metodi di rilevamento delle perdite senza dispositivo. Per controllare questo metodo, vengono utilizzati i seguenti rilevatori di perdite:

- Spettrometria di massa - caratterizzata dalla massimasensibilità e versatilità, permette di esaminare prodotti di varie dimensioni. Tutto questo spiega la sua ampia applicazione. Ma lo spettrometro di massa è uno strumento molto complesso e ingombrante che richiede un vuoto per funzionare.

- Alogeno, la cui azione si basa su un forte aumento dell'emissione di cationi di metalli alcalini quando gli alogeni compaiono nella sostanza in esame.

- Bubble - si basa sul rilevamento delle bolle di gas di prova rilasciate da una perdita durante il test della pressione del gas di un oggetto controllato, con liquido applicato sulla sua superficie o immerso in un serbatoio. Questo è un metodo abbastanza semplice che non richiede strumenti complessi e gas speciali, ma fornisce un'elevata sensibilità.

- Manometrico - consente di valutare la tenuta dell'oggetto di prova utilizzando manometri che misurano la pressione dei gas di prova.

Metodi elettrici

Questo tipo di controlli non distruttivi secondo GOST R 56542-2015 si basa sull'analisi dei parametri del campo elettrico (o corrente) che agiscono sull'oggetto controllato o che si formano nell'oggetto a causa di un'influenza esterna.

Parametri informativi in questo caso: capacità elettrica o potenziale. Per controllare dielettrici o semiconduttori viene utilizzato il metodo capacitivo. Consente di analizzare la composizione chimica di materie plastiche e semiconduttori, rilevare le discontinuità al loro interno e valutare il contenuto di umidità dei materiali sfusi.

Il controllo dei conduttori viene effettuato con il metodo del potenziale elettrico. In questo caso, lo spessore dello strato conduttivo, la presenza di discontinuitàvicino alla superficie del conduttore è controllato misurando la caduta di potenziale in una determinata area.

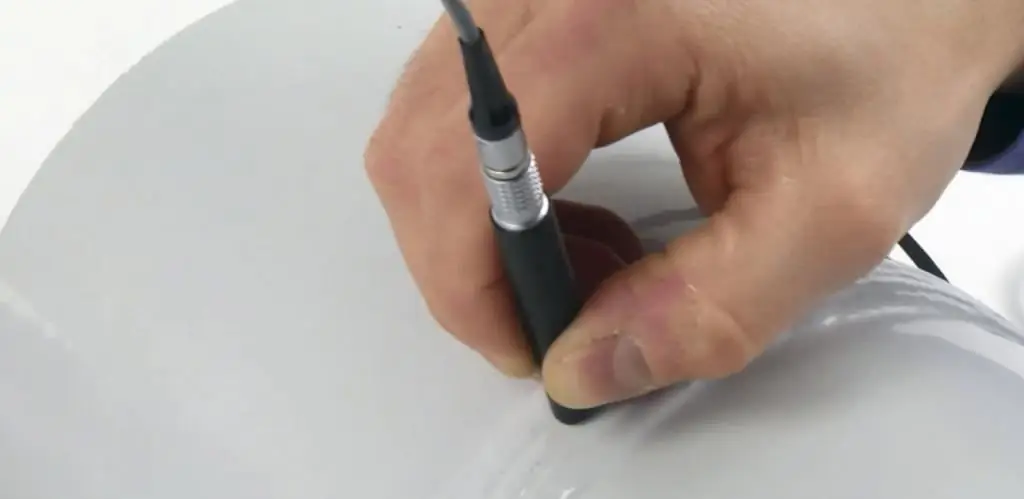

Metodo a correnti parassite

Ha un altro nome: il metodo delle correnti parassite. Si basa sui cambiamenti nell'azione del campo elettromagnetico di una bobina con un campo di correnti parassite indotte da questa bobina in un oggetto controllato. Adatto per rilevare difetti superficiali di parti magnetiche e non e semilavorati. Consente inoltre di trovare crepe su prodotti di varie configurazioni.

Il valore del metodo delle correnti parassite è che né l'umidità, né la pressione, né l'inquinamento dell'ambiente, né le radiazioni radioattive e persino la contaminazione dell'oggetto con sostanze non conduttive non hanno praticamente alcun effetto sul segnale di misurazione. Le sue aree di applicazione sono le seguenti:

- Verifica delle dimensioni lineari dei prodotti (ad esempio diametro di una barra, tubi, spessore lamiera, spessore parete corpo).

- Misurazione dello spessore dei rivestimenti applicati (da micrometri a decine di millimetri).

- Determinazione delle deviazioni nella composizione e struttura di metalli e leghe.

- Determinazione dei valori di sollecitazione meccanica.

Vantaggi e svantaggi dei metodi non distruttivi

Nonostante il fatto che entrambi i tipi di test, distruttivi e non distruttivi, abbiano i loro pro e contro, nelle moderne condizioni di produzione quest'ultimo presenta una serie di vantaggi:

- I test vengono effettuati immediatamente sui prodotti che verranno utilizzati in condizioni di lavoro.

- Il sondaggio può essere eseguito su qualsiasi parte o sottoassieme destinato all'uso nel mondo reale, mase è economicamente giustificato. Spesso può essere fatto anche quando il lotto è caratterizzato da grandi differenze tra le parti.

- Puoi testare l'intera parte o solo le parti più pericolose. A seconda della comodità della conduzione o delle condizioni tecnologiche, possono essere eseguiti simultaneamente o in sequenza.

- Lo stesso oggetto può essere testato con molti metodi di prova non distruttivi, ognuno dei quali sarà sensibile a determinate proprietà o parti della parte.

- Metodi non distruttivi possono essere applicati all'unità in condizioni operative e non è necessario interromperne il funzionamento. Non provocano disturbi e cambiamenti nelle caratteristiche delle parti.

- I test ti consentono di ispezionare nuovamente le stesse parti dopo un qualsiasi periodo di tempo. Ciò consente di stabilire un collegamento tra le modalità di funzionamento e il danno che ne deriva e il loro grado.

- I test non distruttivi consentono di non danneggiare le parti realizzate con materiali costosi.

- Di norma, i test vengono eseguiti senza pretrattamento dei campioni. Molti dispositivi analitici sono portatili, veloci e spesso automatizzati.

- Il costo dei controlli non distruttivi è inferiore a quello dei metodi distruttivi.

- La maggior parte dei metodi sono veloci e richiedono meno ore di lavoro. Tali metodi dovrebbero essere utilizzati per determinare la qualità di tutti i dettagli se il loro costo è inferiore o paragonabile al costo di condurre un'indagine distruttiva.solo una piccola percentuale di parti nell'intero lotto.

Non ci sono molti svantaggi dei metodi di controllo non distruttivi:

- Di solito vengono analizzate le proprietà indirette che non hanno una connessione diretta con i valori durante il funzionamento. Per l'affidabilità dei risultati, si trova una relazione indiretta tra i dati ottenuti e l'affidabilità operativa.

- La maggior parte dei test non indica la vita dell'oggetto, ma sono solo in grado di seguire i processi di distruzione.

- Per decifrare e interpretare i risultati del lavoro analitico, è anche necessario eseguire gli stessi studi su campioni speciali e in condizioni speciali. E se il collegamento rilevante tra questi test non è ovvio e provato, allora gli osservatori potrebbero non essere d'accordo.

Abbiamo analizzato i tipi di controlli non distruttivi, le sue caratteristiche e gli svantaggi.